脱硝催化剂的特殊制作过程易产生以下的问题:

一、无论板框式或者蜂窝式脱硝催化剂,因为催化剂的孔间连接壁非常薄弱,以喷铸的方式制作,由于产品自身干燥、收缩的自然反应,极易产生干裂或龟裂现象,注定在其烘干、煅烧工序中极易失败造成残次品。

二、在催化剂的使用当中,高温烟气使得催化剂连接壁中含有的水分迅速气化,产生水蒸气,而水蒸气无法从催化剂机体内排除,压力得不到及时释放,持续增加的压力使孔间连接壁产生爆裂、脱落的情况,轻者造成堵孔,减少通道面积,影响环保效果;重者报废不能使用,致使停产、更换、维护频繁,既造成使用成本的增加,又延误工作进度。

脱硝催化剂纤维的应用可以解决这两个问题。

首先,在催化剂二次挤压(或者三次挤压)时,加入适量的极细极短纤维,在催化剂连接壁内形成自然均匀的分散结构,因为纤维的特性,完全防止了烘干、煅烧工序中收缩反应,极大的降低了制作难度,提升产品合格率。

其次,在烟道中脱硝催化剂机体内水蒸气的蒸发,添加了鼎强脱硝催化剂纤维后,纤维在催化剂内部呈均匀的乱象分布,放大1000倍后看,单根纤维之间由内到外彼此连接形成网络。随着温度的提高纤维随之发生收缩、变形、熔解,纤维分解后留下的细微空间,形成与人体汗毛排汗功能类似的体系,及时释放因高温而产生的水蒸气压力,避免了爆裂和脱落的现象产生(理论上纤维越粗效果越好)。

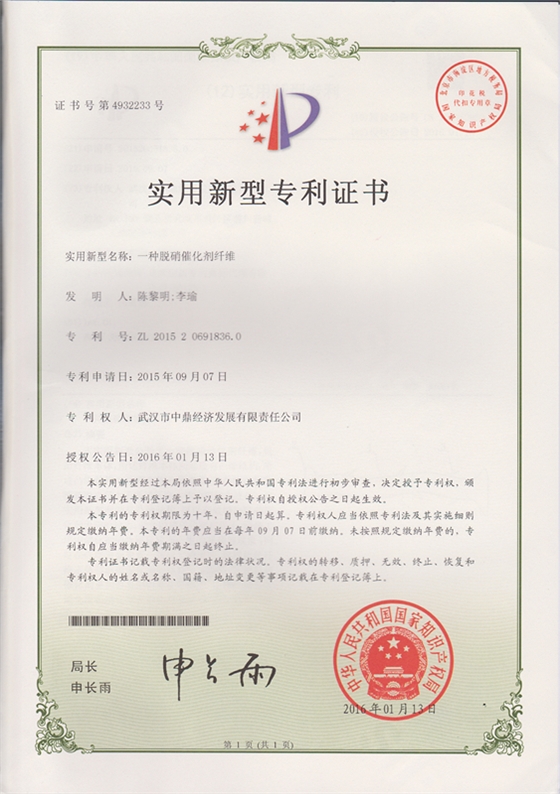

武汉中鼎经济发展有限责任公司于2011年9月研制成功了鼎强脱硝催化剂纤维并形成量产。